Un vaste complexe industriel

Une construction rapide

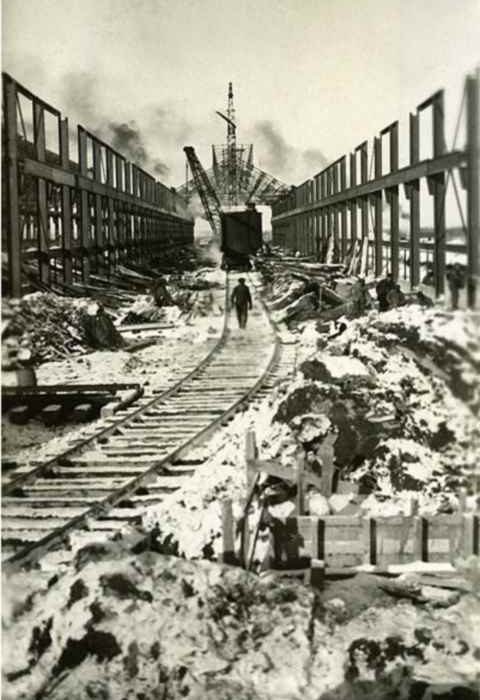

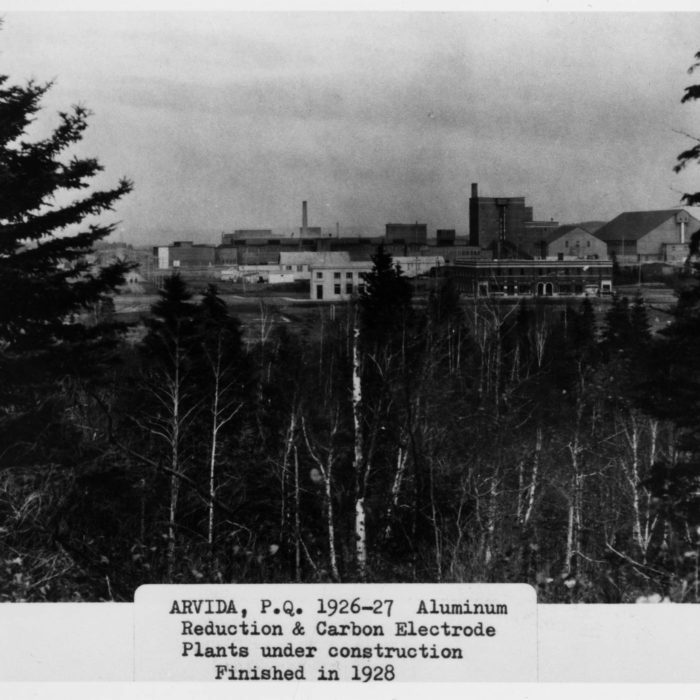

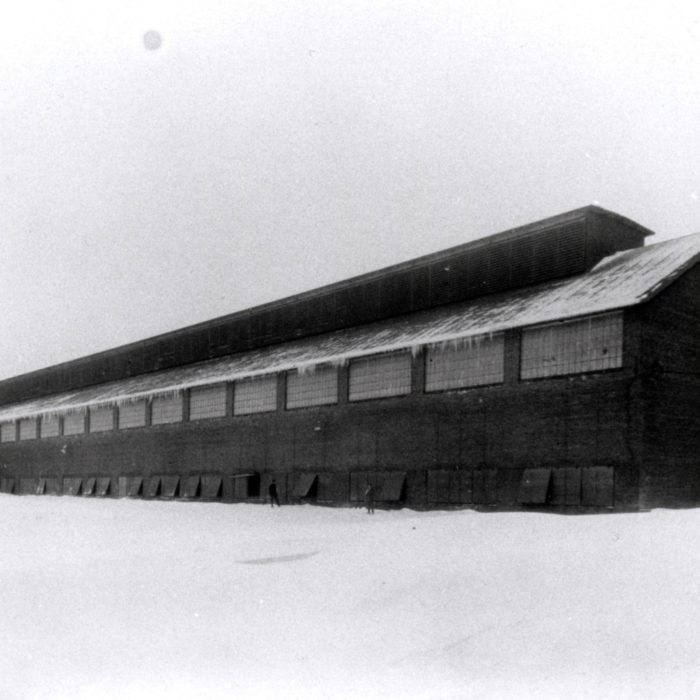

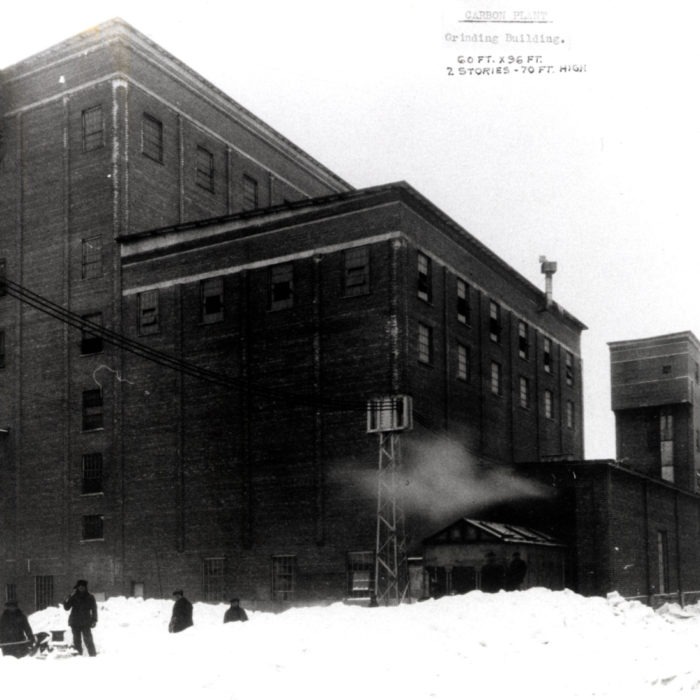

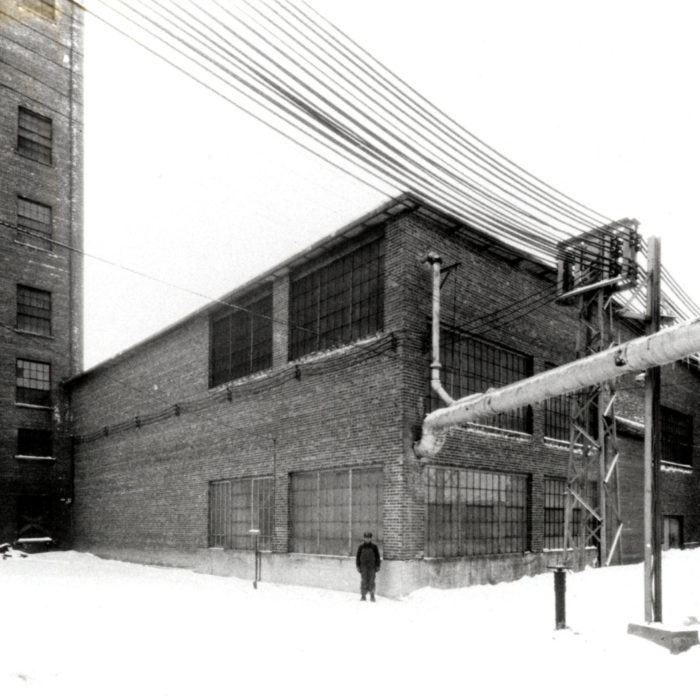

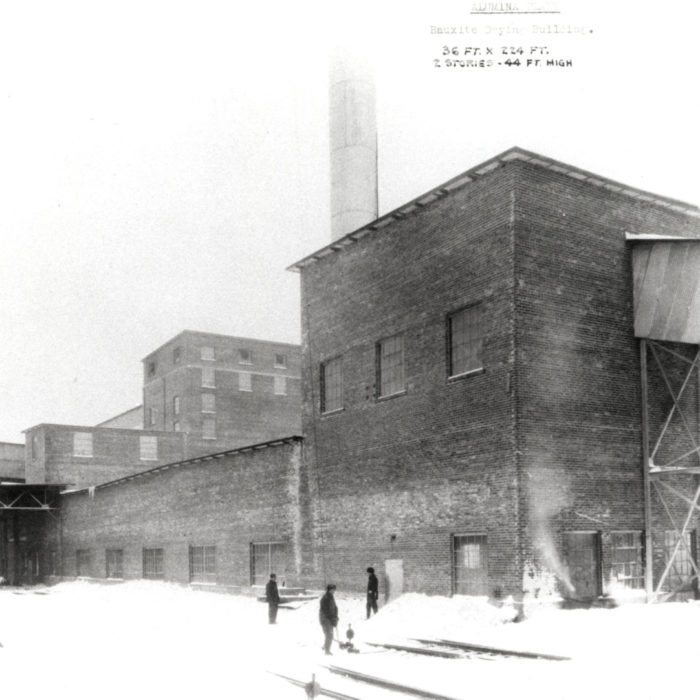

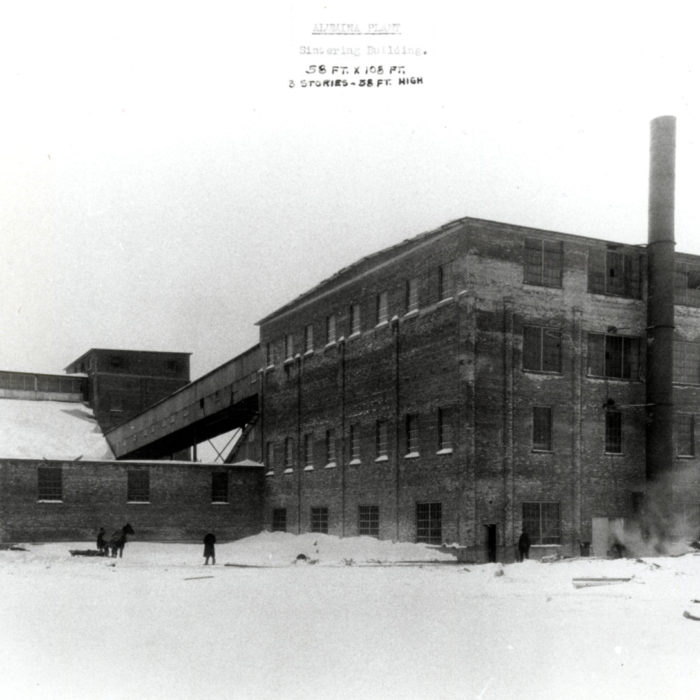

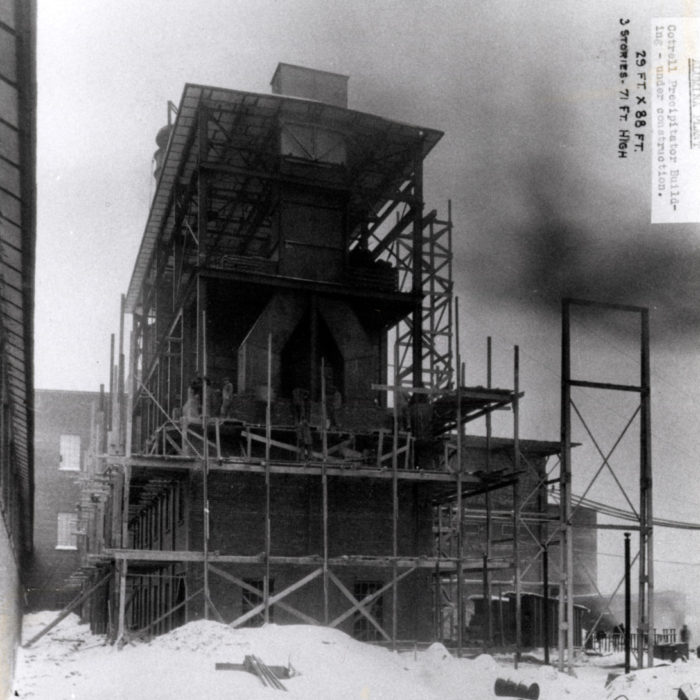

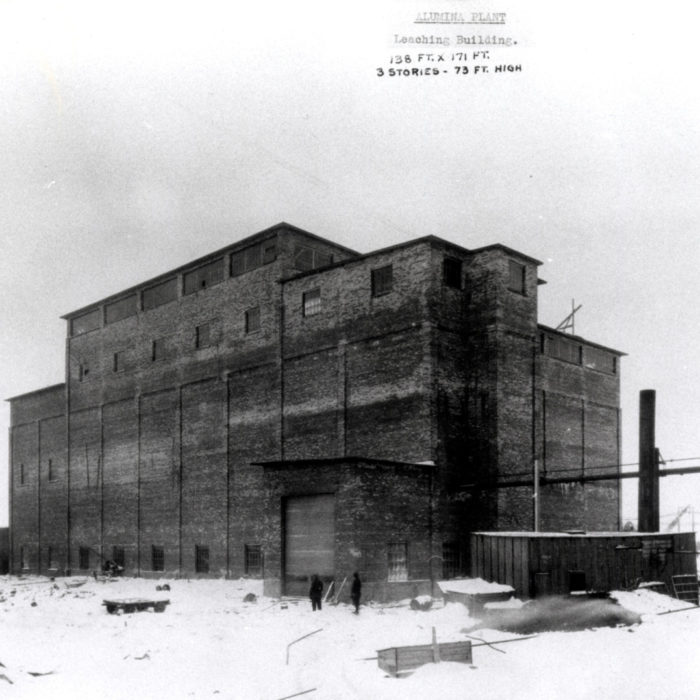

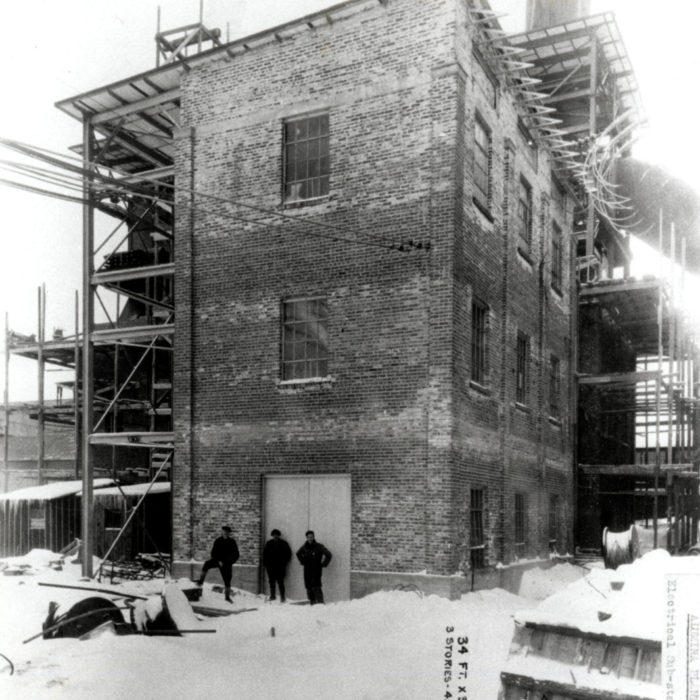

La fin de juillet 1925 marque l’arrivée des premiers employés d’Alcoa sur le site d’Arvida afin de commencer les travaux. Le matériel nécessaire à la construction est acheminé par train, soit 15 à 20 wagons par jour. Rapidement, des camps temporaires sont mis en place afin de loger les travailleurs. Les ouvriers arrivent au rythme de 50 par jour et, dès septembre, l’aluminerie se construit. Les travaux avancent rapidement puisque le matériel est directement acheminé à l’atelier central, situé sur le terrain de l’usine, où tout est préparé selon les plans. Le 10 septembre 1925,on commence à creuser pour les fondations de la salle de cuves no 21. Cela constitue le début de la construction de l’usine. En moins de deux ans, plus d’une trentaine de bâtiments d’usine sont mis en chantier. Le 27 juillet 1926 est coulé le premier lingot d’aluminium.

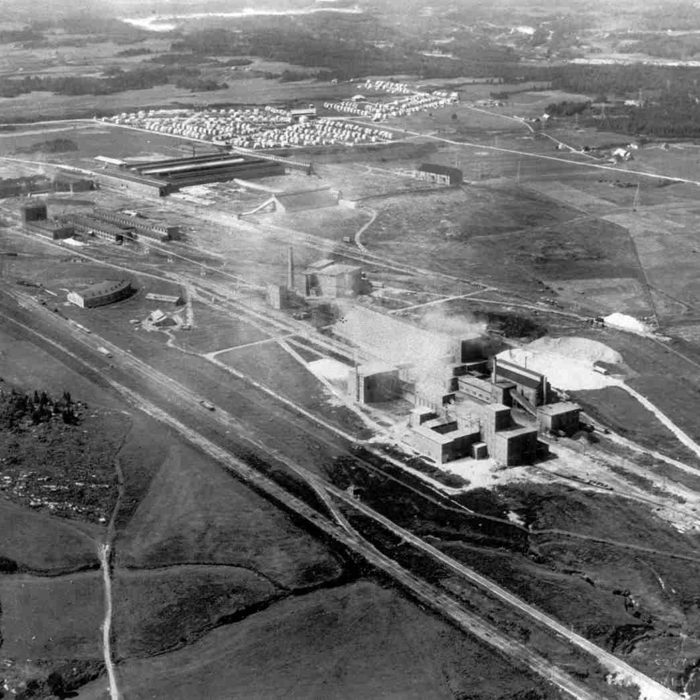

La première aluminerie intégrée du monde!

Métal à l’origine de la ville d’Arvida, l’aluminium est produit par deux processus fondamentaux, soit la transformation de la bauxite en alumine et l’électrolyse de l’alumine en aluminium. Arvida est pour Alcoa l’occasion de tirer profit de ses recherches effectuées dans leurs laboratoires depuis les années 20. À savoir mettre à profit tant l’électricité locale disponible à faible coût grâce au réseau de centrales hydroélectriques que le procédé à sec et l’anorthosite disponible dans lesol du Saguenay–Lac-Saint-Jean.

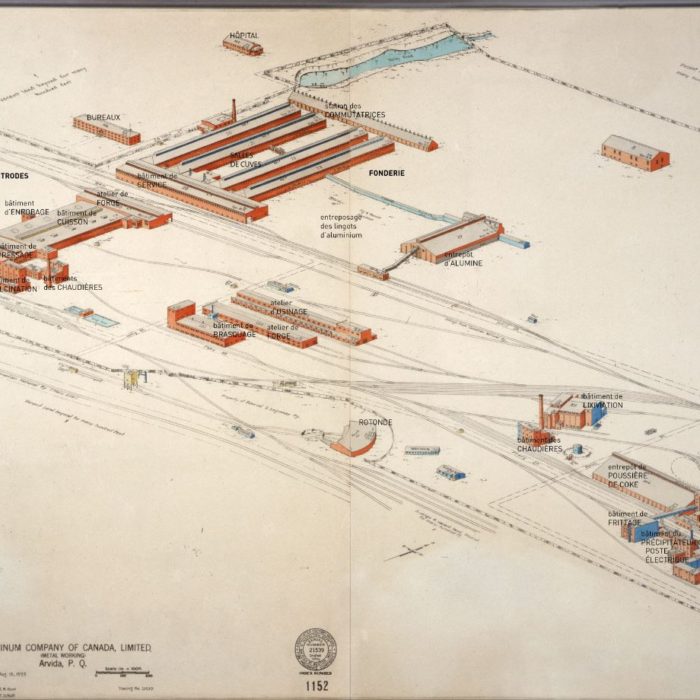

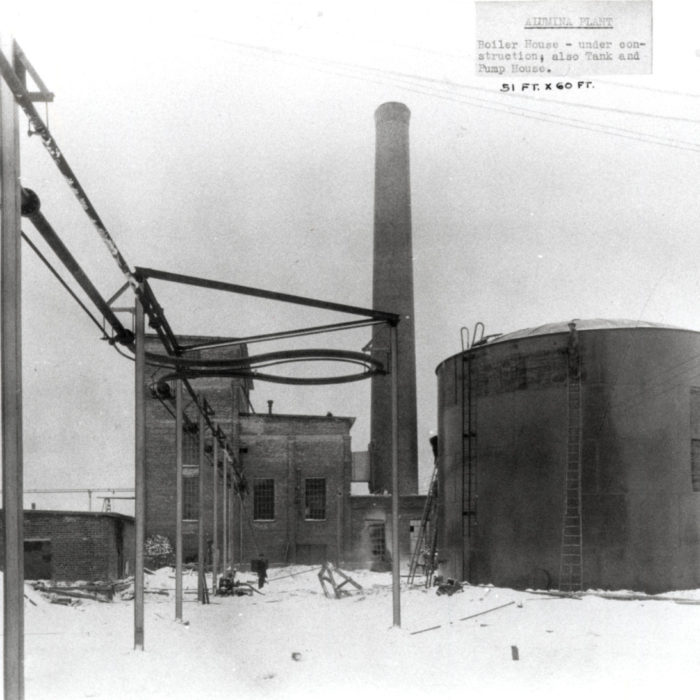

Ainsi se met en place un chantier colossal, beaucoup plus grand que celui de l’aluminerie de Shawinigan, construite à partir de 1899. L’aluminerie celui d’Arvida comprend une fonderie, une usine d’affinage à sec et une usine d’électrodes. Il s’agit du plus grand complexe d’aluminium du monde. Les deux premières salles de cuves commencent leur production dès 1926, suivies des deux autres en 1927. Ces dernières sont tout d’abord approvisionnées avec de l’alumine provenant d’East St. Louis, en Illinois, en attendant la construction de l’usine d’affinage. Débutée en mars 1927, l’usine d’affinage à sec produit de l’alumine dès le 19 mai 1928. L’usine fonctionne tout d’abord avec de la bauxite provenant en grande partie de l’Amérique du Sud. Par la suite, l’anorthosite contenue dans le sol régional vient remplacer la bauxite dans la production d’alumine. Les années 1930 verront le retour de la bauxite et l’abandon progressif de l’affinage selon le procédé à sec. L’usine d’affinage est par la suite convertie selon le procédé Bayer.

L’aluminium à Arvida

La fonderie

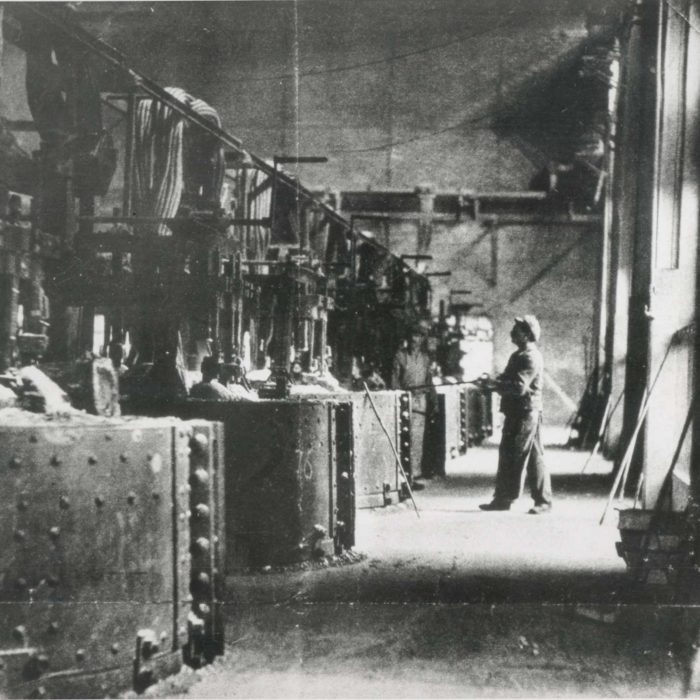

Un des processus essentiels dans la fabrication de l’aluminium est l’électrolyse de l’alumine en aluminium. Cette étape se produit dans des cuves en acier garnies d’un revêtement de carbone. Un courant électrique à haute tension passe de l’anode, par un mélange d’alumine cryolithe, jusqu’au revêtement de la cuve, soit la cathode de carbone. L’alumine réagit avec l’anode et forme de l’aluminium. Cette dernière se dépose au fond de la cuve.

Ce sont d’abord des cuves à anodes précuites qui sont utilisées à Arvida. Les anodes sont cuites d’avance dans des fours électriques et installées par la suite dans les cuves. Quelques années plus tard arriveront les cuves Söderberg, conçues selon une technologie développée en Norvège. Ces dernières utilisent des anodes crues.

Personnage central de la fonderie, le cuviste a comme charge d’assurer la stabilité du processus d’électrolyse en surveillant la tension, en ajoutant de l’alumine et en réglant les anodes. De plus, il doit casser la croûte solide qui se forme à la surface des cuves. Cette tâche expose le cuviste à des conditions de travail pénibles. Plusieurs autres métiers nécessitant des travailleurs spécialisés et non spécialisés sont nécessaires pour le bon fonctionnement de la fonderie :

- opérateurs de ponts roulants;

- changeurs d’anodes;

- poseurs et arracheurs de goujons;

- manœuvres;

- électriciens.

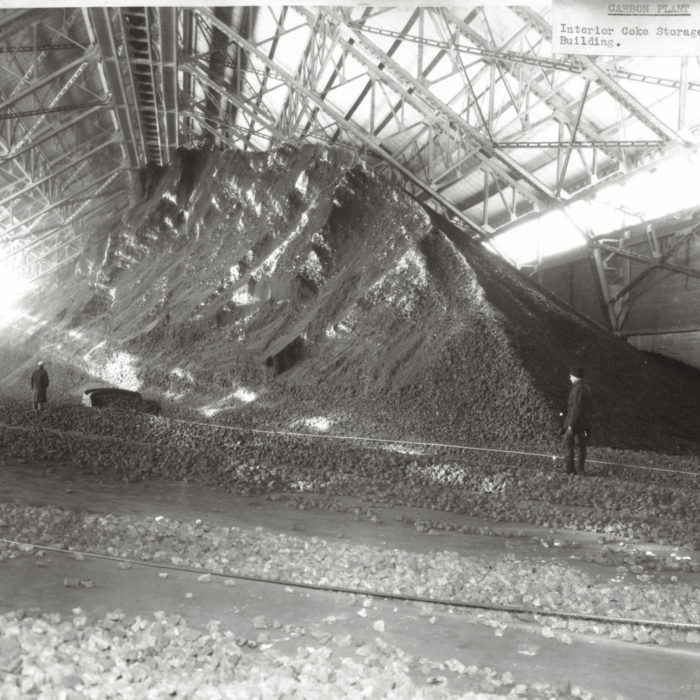

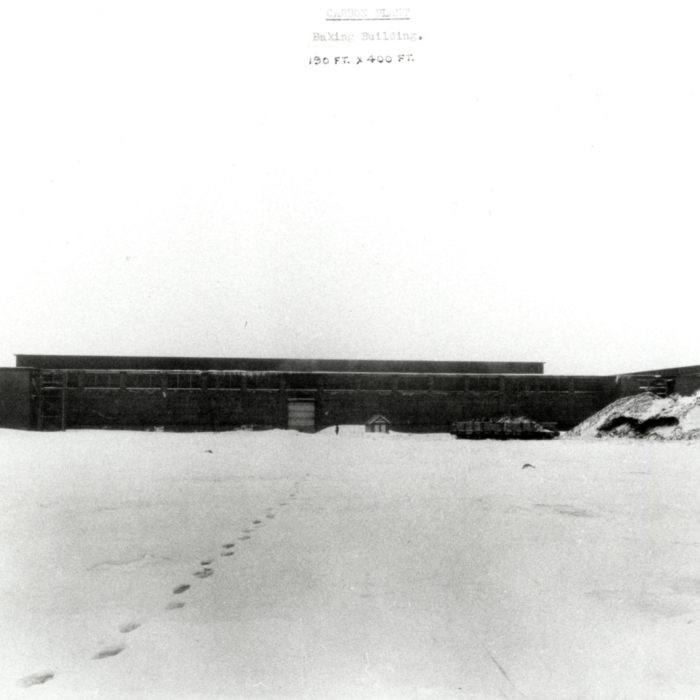

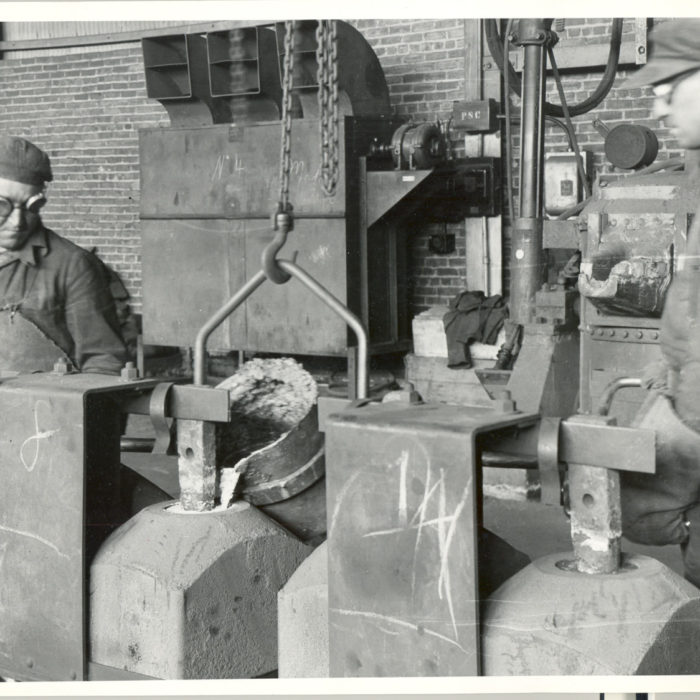

L’usine d’électrodes

L’aluminium est produit par un procédé qu’on appelle électrolyse. Dans ce procédé continu, les électrodes sont consumées et doivent être remplacées constamment puisqu’environ trois quarts de tonne d’électrodes sont utilisés pour chaque tonne d’aluminium produite. Ainsi, l’usine d’électrodes s’avère d’une grande importance. La fabrication d’électrodes consiste à calciner du coke, à le pulvériser, à y mélanger de la poix chaude, à presser le mélange dans des moules et à le cuire dans des fourneaux électriques. Voici quelques métiers requis pour la fabrication d’électrodes :

- opérateurs de fours à calciner;

- chargeurs et déchargeurs de fours;

- opérateurs de broyeurs;

- préposés aux balances;

- préposés aux malaxeurs;

- poseurs de tiges;

- opérateurs de fourneaux;

- opérateurs de ponts roulants;

- manœuvres.

L’usine d’affinage

Premier processus dans la fabrication de l’aluminium, l’usine d’affinage sert à filtrer les impuretés contenues dans la bauxite pour en faire de l’alumine. Perfectionnant le procédé élaboré par Charles Martin Hall, Alcoa fait construire une usine d’affinage selon le procédé de traitement à sec. Ainsi, la bauxite séchée et broyée est mélangée à du coke, puis chauffée à haute température. La chaleur réduit les impuretés ferreuses, ce qui permet de recueillir l’alumine par précipitation. Cependant, les résultats restent variables puisqu’on ne parvient pas à éliminer le titane. Le procédé à sec est abandonné au profit du procédé Bayer. Découvert par le chimiste Karl Josef Bayer, ce procédé consiste à mélanger la bauxite à de la soude caustique dans un four autoclave à haute pression et à haute température. Le résultat obtenu est par la suite séparé des impuretés par filtration et par précipitation, puis décomposé, lavé et calciné. Le produit obtenu en fin de cycle est une poudre blanche d’alumine. Voici quelques métiers qu’on retrouve dans l’usine d’affinage :

- opérateurs de fours;

- chargeurs et déchargeurs de fours;

- manœuvres.

Les dirigeants de l’Aluminum Limited et de l’aluminerie d’Arvida

L'office

L'office

Les bureaux de l’aluminerie d’Arvida.

Centre d’histoire Sir-William-Price. DSCN6596.

Harold R. Wake

Harold R. Wake

Harold R. Wake, directeur de l’immobilier.

Rio Tinto. PORT-30-11.

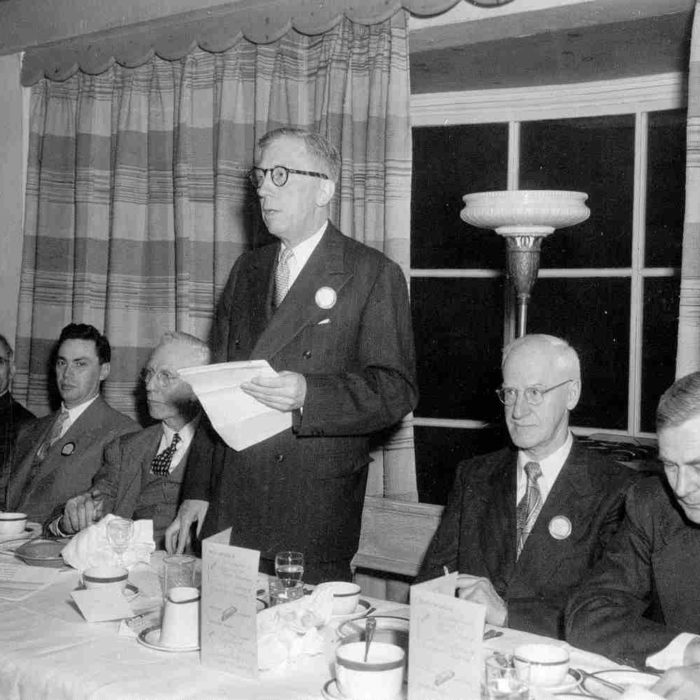

J. B. White

J. B. White

J. B. White, directeur des salles de cuves (debout), durant la réunion du Club des Pionniers de l’Aluminium du Saguenay, au Saguenay Inn, le 2 décembre 1950.

Société historique du Saguenay. P2-S7-P03731-2.

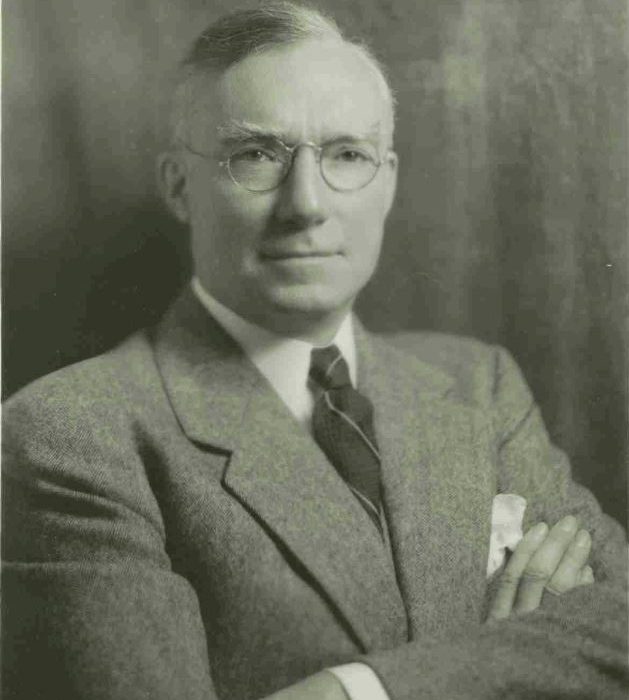

Ray Edwin Powell

Ray Edwin Powell

Ray Edwin Powell, président, vers 1942.

Harmonie Saguenay.

A. W. Whitaker

A. W. Whitaker

À gauche, A. W. Whitaker, directeur général.

Harmonie Saguenay.

Le conseil d’administration de l’Aluminum Limited

Dans l’objectif de séparer ses activités américaines de ses activités internationales, Alcoa crée l’Aluminum Limited le 4 juin 1928. Ainsi, Alcoa transfère la propriété de 34 sociétés, dont la plus importante est l’Aluminum Company of Canada. À la tête du conseil d’administration se trouve le frère d’Arthur Vining Davis, soit Edward K. Davis. Le conseil est également formé d’Earl Blough (vice-président), de George O. Morgan (trésorier),de Jarvis H. Alger (secrétaire), de Leighton McCarthy, de J. F. Van Lane, d’Aimé Geoffrion ainsi que de John Herbert Price (président de la Price Brothers and Company).

La haute direction de l’Aluminum Limited

Le choix de la haute direction devient alors crucial afin de démarrer les ventes et d’organiser les affaires internationales. Ainsi, Edward K. Davis fait le choix de ses principaux collaborateurs. Formée d’hommesayant acquis une solide expérience au sein d’Alcoa, la haute direction de l’Aluminum Limited rassemble Earl Blough (chef de la technologie), Elmer G. MacDowell (directeur général des ventes), Ray E. Powell (chef de la fabrication), Jarvis H. Alger (premier secrétaire) ainsi que George O. Morgan (premier trésorier et chef des finances).

Les postes de direction à Arvida

Le démarrage d’une nouvelle aluminerie exige un personnel expérimenté afin d’assurer son bon fonctionnement. Ainsi,le personnel de direction d’Arvida provient essentiellement des autres établissements d’Alcoa en Amérique du Nord. Voici quelques postes de direction qu’on retrouve à Arvida :

- directeur du service d’électricité;

- directeur des camps;

- directeur de l’immobilier;

- directeur de l’usine d’électrodes;

- directeur du service de revêtement des cuves;

- directeur des achats;

- directeur technique;

- gérant du personnel;

- gérant des entrepôts;

- gérant du service des transports;

- préposé à la paie.

Des conditions de travail difficiles

Les conditions de travail dans l’aluminerie d’Arvida sont décrites aussi bien par les cadres que par les travailleurs comme étant difficiles. En plus des longues heures de travail et du milieu ambiant parfois insalubre, les risques d’accident sont omniprésents. Dès 1928, l’Aluminum Company of Canada met en place une campagne de sécurité. Dans les années 1930, des cours sont conçus et offerts afin de réduire les risques d’accident.

Certains types d’emplois sont soumis à des conditions particulièrement difficiles, par exemple les travailleurs des salles de cuves, qui sont exposés à une intense chaleur et à des émanations de gaz. Les travailleurs de l’usine d’alumine sont quant à eux exposés aux vapeurs et odeurs des produits chimiques.

La plupart des employés sont rémunérés à l’heure et travaillent 8 heures par jour, du lundi au samedi inclusivement. Cependant, les cuves, qui sont en fonction 24 heures par jour sept jours par semaine, nécessitent un système différent. Des équipes de travail sont réparties en trois quarts de travail de 8 heures. Les salaires varient quant à eux selon les différents métiers exercés. Le plus souvent, ils sont semblables à ceux de Québec, mais inférieurs à ceux de Montréal.

En juillet 1937, le Syndicat national catholique de l’industrie de l’aluminium d’Arvida voit le jour. Lors de la première convention collective, les membres du Syndicat obtiennent une augmentation de salaire ainsi qu’une journée de vacances par année de service. Il s’agit du premier pas vers l’amélioration des conditions de travail. Il est toujours actif aujourd’hui sous le nom Syndicat National des Employés de l’Aluminium d’Arvida.